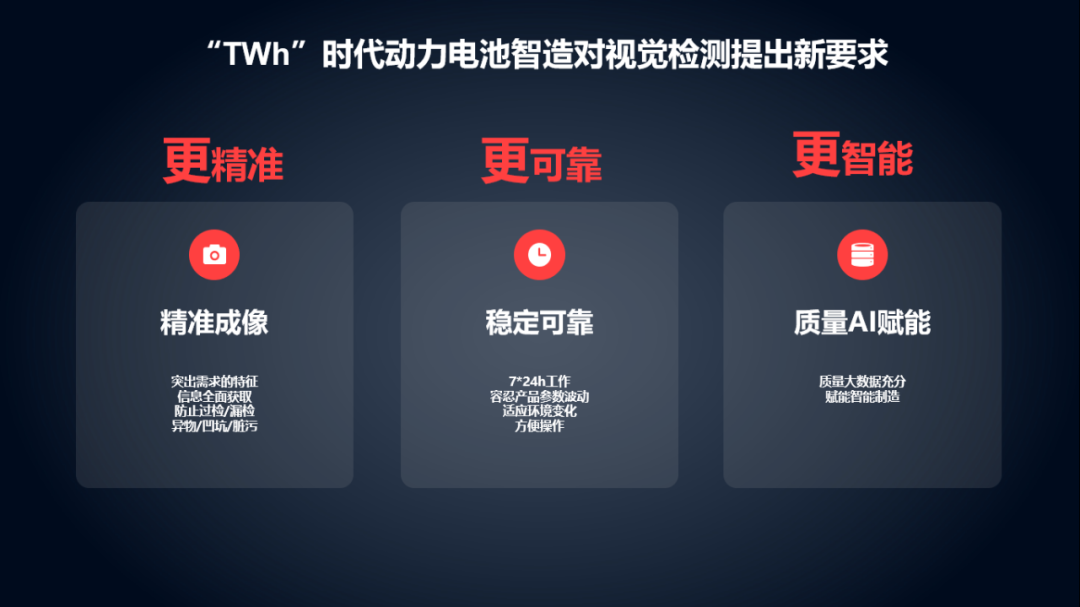

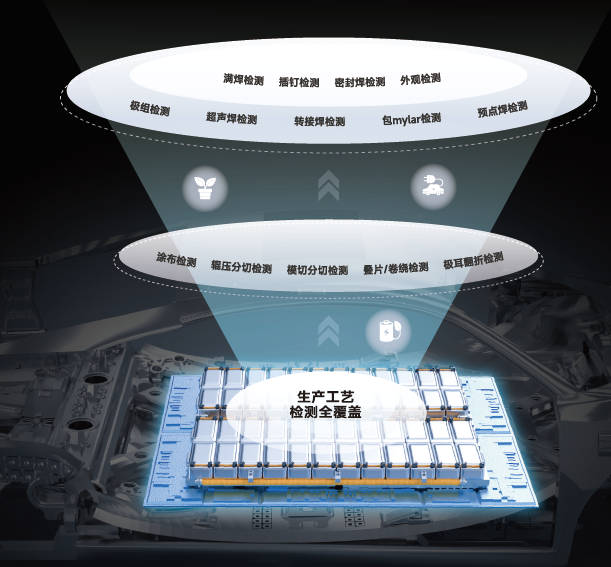

欧洲杯买球APP解决方案总监姚明儒介绍道,“TWh”时代智能制造的需求是生产智能化、检测智能化、管理智能化;工业视觉领域的世界级难题是缺陷检出不稳定、“省人”战略不明显、数据价值难体现;“TWh”时代动力电池智造对视觉检测提出更精准、更可靠、更智能的新要求。未来在大数据和云计算技术加持下,实现工业生产的数据化、知识化与智能化,将极大的提高生产与品质管理水平。

近年来,在全球净零碳排目标的驱动下,道路交通领域加速电动化转型,电动汽车动力电池正从GWh制造迈向TWh时代智能制造。产业新周期下,动力电池企业提出了更高的要求:

• 高速生产:以方形电池为例,生产速度要求向着40PPM迈进;

• 控制成本:生产成本要降低42%;

• 精益管理:生产效率要提升50%;

• 质量要求:缺陷率从ppm级别降低到 ppb级别。

这些要求正是动力电池智能制造的核心所在,行业发展迅速,呼唤智能制造赋能加速。

2000年,欧洲杯买球APP与上海印钞厂合作开发“人民币大张凹印在线质量检测系统”,开启机器视觉研发之路。在二十余年的发展过程中,欧洲杯买球APP不断加大研发投入,逐步积累了算法平台、GMQM质量管理系统等技术能力,并先后获得一项国家技术发明一等奖和两项国家科学技术进步二等奖。面对锂电行业智能制造新需求,欧洲杯买球APP用自己的实力提交出一份“机器视觉+AI”的解决方案,用更精、更准、更稳、更智的方法解决工业视觉领域缺陷检出不稳定、“省人”战略不明显、数据价值难体现的难题,助力锂电智能制造。

更精:精准成像

质量检测的前提是视觉系统要把各种缺陷拍出来。欧洲杯买球APP视觉检测系统拥有高精度的缺陷识别能力,能够精确拍摄针孔、亮点等微小缺陷,检测精度可达0.05*0.05mm,并能够100%识别。创新性的双面漏喷能识别技术,可同时识别单双面漏喷缺陷。在立体成像方面,用2.5D系统拍出带有3D信息的缺陷照片,可识别褶皱、鼓包、凹坑等缺陷,分类准确率高于99%。在高度振动的环境下,成像精准无惧抖动,测试振动幅度及频率后通过抗震仿真设计及验证得到最佳安装点位方案,在模切、卷绕、焊接、电芯外观检测等高度振动环境下检测精度能保证在0.02-0.05mm。

更准:缺陷辨识

科学的度量是质量管理的保障。分类准确率由成像效果和深度学习共同决定。为保障质量管理的科学性,欧洲杯买球APP研发出一系列基于AI的智能检测及分类技术,这些技术能够实现缺陷的检出、智能分类、干扰分类以及过检抑制等功能,并能够准确地评估分类准确率,为质量管理提供了有力的保障。

更稳:稳定可靠

全表征成像系统需要配合高速嵌入式边缘计算处理平台才能发挥优势,欧洲杯买球APP高速嵌入式边缘计算处理平台利用并行流水计算和深度学习传统算法融合计算,实现了超过2GB/s的图像吞吐量,相当于4台传统工控机的吞吐量,以低成本投入获得高算力回报。

此外,欧洲杯买球APP从实现了图像采集到图像处理全流程核心器件实现了国产化,包括CMOS芯片、相机、镜头、处理器、板卡、光源等,还可针对各类应用场景进行快速定制化开发,并能保证稳定的供应链体系。

同时,欧洲杯买球APP储备自研算法框架VisionWARE,并持续进行更新优化,能够根据实际应用场景选择所需模块或定制开发,实现效率的提升。

更智:质量AI赋能

欧洲杯买球APP机器视觉质量体系,利用大数据和云计算技术,实现工业生产的数据化、知识化和智能化,提高生产和品质管理水平。质量标准机,在人眼定性标准的基础上建立人眼视觉模型,进而为设备制定科学有效的质量标准。GMQM质量管理系统,实现全产线范围内一键统一标准,并实现质量标准在不同产线上的协同。GMQM实时质量监控与分析系统,可应用于视觉检测和质量检测,提供产品质量保证、质量管理、质量改善和优化质量成本。

自2012年以来,以深度学习为主的人工智能技术在工业应用场景得到了广泛应用与再创新,面对锂电行业智能制造新需求,欧洲杯买球APP全方位助力新能源行业智能制造发展,相关全自主知识产权的视觉系统产品已广泛应用于锂电行业上下游产线中。

会上,“2023机器视觉产业链TOP30”正式揭晓,欧洲杯买球APP凭借在机器视觉行业的先进技术实力和显著市场影响力荣登榜单。

面对锂电行业的新变化、新需求,欧洲杯买球APP将以扎实的技术实力深入挖掘锂电机器视觉领域客户需求以创新的产品和解决方案助力客户实现零投诉目标,助力机器视觉与智能制造行业柔性升级!

2020-12-09

2022-11-26

2020-05-29

2023-11-07

2021-07-12